Gyroskop und Beschleunigungs-

sensor

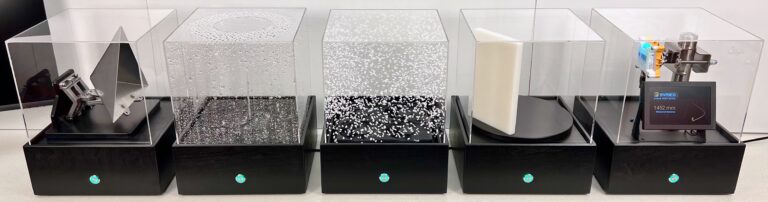

Die Sensor-Box erfasst stetig die Drehgeschwindigkeiten sowie den Gravitationsvektor und errechnet daraus ihre Lage im 3D-Raum. Auf Knopfdruck werden die erfassten Prozessdaten gespeichert und per WLAN an eine Anlagensteuerung übertragen.

Das Einsatzgebiet

Die Sensor-Box wurde für das gemeinsame Forschungsprojekt der RWE Nuclear und das Fraunhofer IGD entwickelt. Eingesetzt wird der Sensor in einer Anlage, die mit einem Industrieroboter radioaktiv kontaminierte Anlagenteile von Kernkraftwerken dekontaminiert.

Die Sensor-Box wird während des Prozesses an das zu säubernde Anlagenteil angebracht und erfasst zwischen aufeinanderfolgenden Reinigungsprozessen dessen Verdrehung im 3D-Raum. So wird sichergestellt, dass die zu säubernden Objekte von allen Seiten vollflächig mit einem Hochdruckstrahl gereinigt werden.

Robuste Hardware

Die Sensor-Box wurde mit der Schutzklasse IP66 für die rauen Umgebungsbedingungen der Dekontaminierungskabine ausgelegt.

Schnelle Ladestation

Durch die induktive Qi-Ladestation ist die Sensor-Box kontaktfrei und immer einsatzfähig.

Kompakte Bauform

Als Energiespeicher dienen langlebige Gold Caps, die sehr platzsparend untergebracht wurden. In den Freiräumen zwischen den Zellen findet die Elektronik Platz.

Leistungsstarke Elektronik

In der kleinen Box wurden die Gold Caps, das Qi Modul, der Laderegler, die DC/DC-Wandler, der Taster, zwei LED-Strips, sowie das Gyroskop mit Beschleunigungssensor und ein digitaler Kompass untergebracht. Das Herzstück der Box ist ein ESP32, das mit einer Taktfrequenz von 240MHz ausreichend Rechenleistung zur Verfügung stellt.

Raumfahrttechnologie

Bereits 1969 wurde für die Apollo-Mission zum ersten Mal das Kalman-Filter zur Bestimmung der Raumlage der Rakete implementiert. Auch in unserem Projekt kommt ein AHRS (Attitude Heading Reference System) mit einem Kalman-Filter zum Einsatz, um die Vorteile von Gyroskop und Beschleunigungssensor zu vereinen und eine möglichst präzise Bestimmung der absoluten Raumlage zu ermöglichen.

Hardwarenahe Software

Die Software wurde mit der Entwicklungsumgebung Visual Studio Code in der hardwarenahen Programmiersprache C++ geschrieben. Mithilfe von Interrupts und Einsatz des Echtzeitbetriebssystems FreeRTOS werden die rechenaufwendigen und sehr zeitkritischen Prozesse auf mehrere CPU-Kerne aufgeteilt. Eigene Funktionen für das Rechnen mit Transformationsmatrizen und Quaternionen sparen Rechenleistung und somit Energie.

Präzise Fertigung

Die robusten Euromas-Gehäuse aus Polycarbonat wurden mit einer CNC-Fräse bearbeitet und das Magazin der Gold Caps mit einem 3D-Drucker aus PLA gedruckt.

Innovatives Konzept

Wireless Charging statt Kontakte. Gold Cap statt Li-Ion. Vergießen statt verschleißen. Die Kombination der Vorteile aus additiver und subtraktiver Fertigungstechniken. Ein gutes Konzept in enger Absprache mit dem Kunden.

Aus einer Hand

Aufgrund der kurzen Kommunikationswege verging von der Angebotserstellung bis zur Fertigstellung der Sensor-Box weniger als ein Monat. Die Entwicklung, Konstruktion, Programmierung und Fertigung wurden nahezu zeitgleich und ohne zusätzliche Schnittstellen durch weitere externe Dienstleister umgesetzt.

Leidenschaft zum Detail

In der Ladeschale signalisiert rote und grünes Licht den aktuellen Ladezustand. Hierbei füllt sich das Fenster der Box.

In der Ladeschale füllt sich das Fenster der Box nach aktuellem Ladezustand von unten nach oben mit grünem Licht und verdrängt das rote. In Betrieb und während der Referenzroutine pulsieren die RGB-LEDs in der gerade dominierenden Achsfarbe.

DANKE!

Das Ingenieurbüro Glaser bedankt sich für die hervorragende Zusammenarbeit bei den Auftraggebern: